Beratung und Consulting

Sind Sie auf der Suche nach einem passenden zerstörungsfreien Prüfverfahren für Ihre Prozesse? Haben Sie Herausforderungen in der Produktion oder Qualitätssicherung? Dann sind Sie bei uns genau richtig!

Dank unserer langjährigen Erfahrung in nahezu allen Bereichen der zerstörungsfreien Prüfung können wir Ihnen bei vielen Fragestellungen weiterhelfen. Ob es um die Prüfung von Produkten, die Überwachung von Prozessen oder die Schadensanalyse von Bauteilen geht – wir bieten Ihnen die passende Lösung.

Unser Angebot umfasst unter anderem:

- Bewertung verschiedener Prüfmethoden: Wir helfen Ihnen, die Vor- und Nachteile unterschiedlicher Messverfahren zu verstehen und die beste Option für Ihre Bedürfnisse zu finden.

- Unabhängige und objektive Beratung: Bei uns erhalten Sie eine neutrale Einschätzung, die allein auf Ihren Anforderungen basiert.

Unser Team aus erfahrenen Techniker*innen, Wissenschaftler*innen und Ingenieur*innen steht Ihnen gerne mit Rat und Tat zur Seite. Lassen Sie uns gemeinsam Ihre Herausforderungen meistern und die optimale Lösung finden!

Kontaktultraschallprüfung

Mit diesem Prüfverfahren lassen sich Materialfehler im Bauteil (z. B. Lunker) und an der Oberfläche (z. B. Risse) mittels Ultraschall ermitteln. Die Bestimmung der longitudinalen und transversalen Schallgeschwindigkeit ist mit diesem Verfahren ebenfalls möglich. Die zu untersuchenden Bauteile können auch im eingebauten Zustand untersucht werden. Für die Prüfung diverser Werkstoffe und Werkstoffkombinationen steht eine Vielzahl an Prüfköpfen mit unterschiedlichen Frequenzen und Dimensionen zur Verfügung.

Phased-Array Ultraschallprüfung

Bei der Prüfung mit Phased Array Ultraschall wird das gleiche Prinzip wie bei der Kontaktultraschallprüfung angewendet. Allerdings kann durch den geschickten Einsatz mehrerer kleiner Ultraschallelemente der Schallstrahl im Bauteil fokussiert oder geschwenkt werden. Dies ermöglicht die Durchführung einer 3D-Topografie des Bauteils mit Kontaktultraschall. Somit können auch stark schallschwächende Werkstoffe zuverlässig auf verborgene Defekte untersucht werden. Am IKT stehen unterschiedlichste Mehrkanalprüfköpfe zur Verfügung (z. B. Matrix- und Linearprüfköpfe).

Luftultraschallprüfung

Dieses Ultraschall-Prüfverfahren arbeitet ohne den Einsatz eines Koppelmittels und ist somit zur Prüfung empfindlicher Bauteile bestens geeignet. Durch die Verwendung von speziell angepassten Prüfköpfen mit niedriger Frequenz in Schrägdurchschallung können somit insbesondere Faserkunststoffverbunde auf Defekte geprüft werden. Der Einsatz von geführten Wellen erlaubt zudem die Prüfung von nur einer Seite, was bisher bei Luftultraschall nicht möglich war. Mit diesem Verfahren können sowohl Defekte im Volumen (z. B. Delaminationen oder Einschlüsse), als auch diverse mechanischen Eigenschaften (z.B. Steifigkeit) qualitativ zerstörungsfrei bestimmt werden.

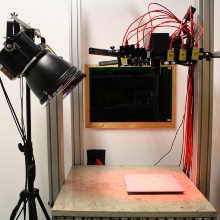

Thermografieuntersuchungen

Mit dieser Prüfmethode werden Fehlstellen in Werkstücken erkannt, die unterhalb der Oberfläche liegen. Aufgedeckt werden diese, in dem man den Wärmefluss im Inneren des Prüflings thermografisch aus der Oberflächentemperatur ableitet. Vorteile des Verfahrens sind das bildgebende Funktionsprinzip, die einfache Automatisierbarkeit und die hohe Prüfgeschwindigkeit, da große Flächen geprüft werden können. Als Anregungsquellen kommen die Erwärmung mittels Licht (Halogen oder Laser), mittels Ultraschallschwingung sowie mittels Induktion oder Heißluft infrage. Nach dem Prinzip der Photothermik ist die optische Erzeugung thermischer Wellen auch geeignet, um quantitativ Schichtdicken zu messen.

Röntgenprüfung und CT

Röntgenprüfung und Röntgen-CT bilden die innere Struktur eines Bauteils ab. Dabei werden Werkstoffe mit unterschiedlichen Dichten und Kernladungszahlen besonders gut unterschieden. Außerdem können Fremdeinschlüsse oder Poren und andere Hohlräume leicht erkannt und lokalisiert werden. Die CT des IKT kann Objekte bis 700 mm Höhe bei einem Durchmesser von 280 mm messen. Bei kleinen Proben ist eine Sub-Mikrometer Voxelgröße erzielbar.

Shearografie

Die Shearografie ist ein berührungsloses Prüfverfahren für die schnelle Identifikation von Fehlstellen in Strukturen und Komponenten aus FKV aber auch in konventionellen Materialien. Bei Belastung eines Objekts durch eine externe Kraft kommt es neben einer Vollkörperverformung auch zu geringfügigen, inhomogenen Verformungen an Bauteildefekten. Obwohl diese im Bereich weniger Nanometer liegen, können sie mit dieser speckle-interferometrischen Methode visualisiert werden.

Vibrometrie

Die Messung von mechanischen Schwingungen mit dem scannenden Laser-Doppler-Vibrometer erfolgt vollständig berührungslos. Es können sowohl die Schwingungseigenschaften ganzer Bauteile (Eigenfrequenzen, Eigenmoden) als auch lokal am Bauteil erfasst werden. Die am IKT entwickelte Methode der „Lokalen Defektresonanz“ (LDR) ermöglicht eine schnelle Detektion unerwünschter Bauteildefekte ohne Veränderungen am Bauteil selbst. Das Vibrometer des IKT kann Schwingungsgeschwindigkeiten bei Frequenzen von 0 bis 1 MHz bei nahezu beliebiger Bauteilgröße messen. Durch die Überlagerung von Bauteilbild mit Frequenzbild ist eine schnelle Identifikation der relevanten Bauteilregionen möglich. Für die Schwingungsanregung stehen Lautsprecher (bis 1,6 kW Leistung) und Piezoshaker (Vakuumbefestigung) zur Verfügung.

3D-Oberflächenanalyse

Für die Messung der Oberflächentopografie auch großflächiger Bauteile (bis zu 30 cm x 30 cm) steht ein FRT-Oberflächenmessgerät mit einer lateralen Auflösung in der Bildebene von 2 μm und einer Auflösung von max. 3 nm in Tiefenrichtung zur Verfügung. Die Charakterisierung der Prüfkörperoberfläche erfolgt durch Weißlicht, welches durch eine Linse mit großer chromatischer Aberration auf den Prüfkörper fokussiert wird. Das Licht wird somit spektral in Tiefenrichtung aufgefächert. Die von der Prüfkörperoberfläche reflektierte wellenlängenabhängige Intensität wird durch die gleiche Optik auf ein Glasfaserkabel fokussiert und in ein Spektrometer geleitet. Aus der dort ermittelten Wellenlänge kann mithilfe einer Korrelationsfunktion auf die Fokuslage geschlossen werden, anhand derer die Position der Prüfkörperoberfläche bestimmt wird.

Ansprechpartnerinnen für zerstörungsfreie Prüfung

Selina Scherzer

M. Sc.Leiterin akkreditiertes Prüflabor

Nina Jung

Bachelor Professional in Technik (Chemietechnik)Stellv. Leiterin Prüflabor und Technologietransfer