Um eine Maschine, das Werkzeug oder den Verarbeitungsprozess effizienter zu machen, müssen sie in Ihrem Zustand zunächst hinreichend genug beschrieben werden. Eventuell ist es erforderlich, hierfür geeignete Messmittel und –methoden erst zu erfinden. Um das Verhalten von Maschine und Werkzeug im Prozess vorhersagen zu können, wird an modellhaften und möglichst universell einsetzbaren mathematischen Beschreibungen des jeweiligen Prozesses geforscht, um diesen wirklichkeitsnah simulieren zu können.

Aktuelle Forschungsprojekte

Einschneckenextrusion

Ausgangssituation

- Zunehmende Ansprüche an Produktionsgeschwindigkeit und Produktqualität in der Extrusion

- Derzeit noch keine schnelllaufenden Extruder mit kleinen Schnecken (D = 20–40 mm)

- Konventionelle Nutbuchsenextruder: hohe Schmelztemperaturen, Durchsatzschwankungen und vermehrter Verschleiß durch Druckspitzen

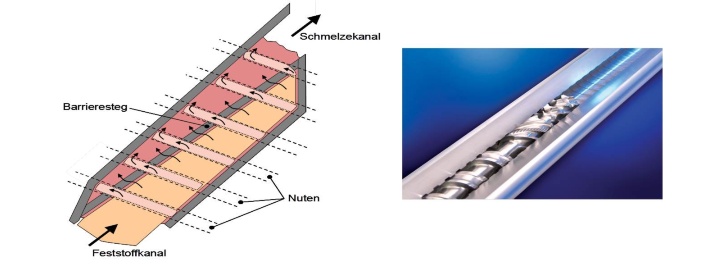

- Helibar®-System: Kombination aus Barriereschnecke und genuteter Plastifizierzone → hohe spezifische Durchsätze bei schonendem Druckaufbau ohne Überhitzung der Schmelze

Problemstellung

- hohe Durchsätze führen zu kurzen Verweilzeiten im Hochleistungsextruder und zu schlechterer Schmelzehomogenität

Lösungsweg

- Variation von Schnecken-, Zylinder- und Nutgeometrie

- Entwicklung neuer, objektiver Verfahren zur Bewertung der Mischgüte

- Anpassung der Auslegungskriterien für schnelllaufende Extruder

- Optimierung der Prozessparameter

Ausgangssituation

- Faserverstärkte Kunststoffe nur schwierig zu verschweißen

- Fasern orientieren sich beim thermischen Schweißen üblicherweise nicht in Vorzugsrichtung à Schweißnaht bildet mechanische Schwachstelle

Problemstellung

- Reibrührschweißprozess für Kunststoffe bislang nicht etabliert

- Gute Schweißbarkeit von FKV durch mechanische Umorientierung der Fasern

- Verbesserung der Schweißnahtgüte durch Einbringen hochfester Materialen (additives Schweißen)

Lösungsweg

- Aufbau eines Prototypen für das additive Reibrührschweißen

- Kombination des Reibrührschweißwerkzeugs mit Materialzuführung (MPA) und des Filamentextruders (IKT) zur besseren Plastifizierung der Zusatzstoffe

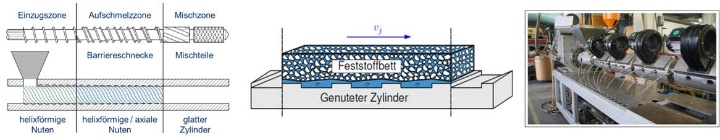

Ausgangssituation

- Verfahrenstechnische Vorgänge in Einschneckenextrudern mit genuteter Plastifizierzone sind noch nicht vollständig verstanden

- Auslegung dieser Extrudersysteme basiert auch heute noch größtenteils auf Erfahrungswerten und aufwendigen Trial-and-Error Versuchen

Zielsetzung

- analytische Modellierung der Aufschmelzzone von Extrudern mit genuteter Plastifizierzone zur einfachen und kostengünstigen Auslegung energieeffizienter Hochleistungsextrudern

Lösungsweg

- experimentelle Untersuchungen auf einem längs aufklappbaren Zylinder

- Weiterentwicklung des vorhandenen analytischen Modells auf Basis der experimentellen Untersuchungen

- Validierung des neu- bzw. weiterentwickelten Modells zur Berechnung genuteter Plastifizierzylinder

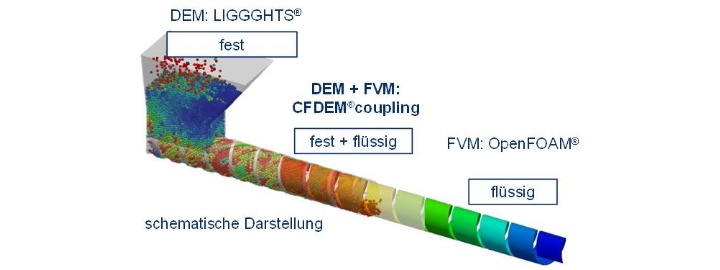

Ausgangssituation

- dreidimensionale Modellierung der Einzugs- und Aufschmelzzone von Einschneckenextrudern bisher nur unter separater Betrachtung der jeweiligen Zone möglich

- Einsatz von 3D CFD Strömungssimulation wenig verbreitet

Problemstellung

- es existiert kein Aufschmelzmodell, welches den Übergang des Kunststoffgranulats vom festen in den flüssigen Aggregatzustand beschreibt

- erschwerte Modellierung und Simulation

Zielstellung

- Kopplung der Partikelsimulation (Diskrete- Elemente-Methode) und Strömungssimulation (Finite-Volumen-Methode)

- Vorhersage des Durchsatz- und Aufschmelzverhaltens sowie des Druck- und Temperaturverlaufs

- Erkenntnisgewinn zur Designoptimierung von Zylinder und Schnecke

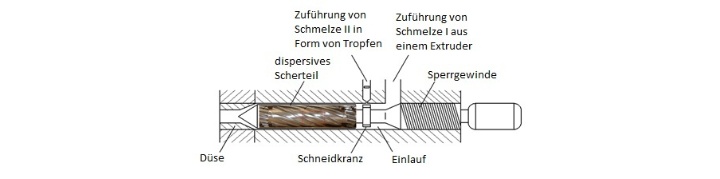

Ausgangssituation

- Bei der Verarbeitung von Kunststoffblends werden oft Scherteile eingesetzt

- Auslegung meist rein empirisch

- Keine Kenntnis der Intensität und Höhe der Dehn- und Scherdeformationen, die auf die Kunststoffschmelze aufgeprägt werden

Problemstellung

- Tropfengröße und -form werden bei der Auslegung nicht berücksichtigt

- Falsch ausgelegte Scherteile führen zur schlechten Schmelzehomogenität sowie zu einer unbefriedigenden Dispergierung

Zielsetzung

- Konstruktion und Bau einer neuartigen Messeinrichtung zur Untersuchung der Tropfendeformation und -zerteilung in Kunststoffschmelzen

- Modellierung der Tropfengrößen

- Optimierung von Scherteilen

Ausgangssituation

- Aufgrund der sehr hohen spezifischen Durchsätze moderner Hochleistungsextruder benötigt man zusätzliche Scher- und Mischelemente, um die thermische und stoffliche Homogenität der Schmelze zu verbessern

- Deren Auslegung erfolgt bislang fast ausschließlich empirisch oder auf Basis von Erfahrungswerten

Problemstellung

- Um eine rechnerische Optimierung solcher Mischer zu ermöglichen, wird eine Berechnungsmethode benötigt, mit der sowohl distributive als auch dispersive Mischvorgänge erfasst und quantifiziert werden können

Zielstellung/Lösungsweg

- Verfolgung masseloser Tracerpartikel

- Auflösung der Mikrostruktur der Mischung über eine neue, effiziente Berechnungsmethode

- Berechnung der Grenzflächenvergrößerung mittels neu entwickeltem Rekonstruktionsalgorithmus

- Automatische Geometrieoptimierung über eine automatisierte Rechengittererstellung und Auswertung

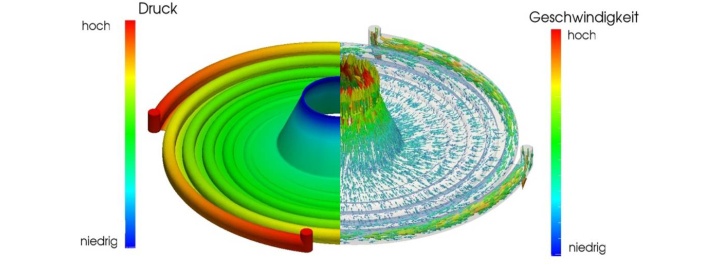

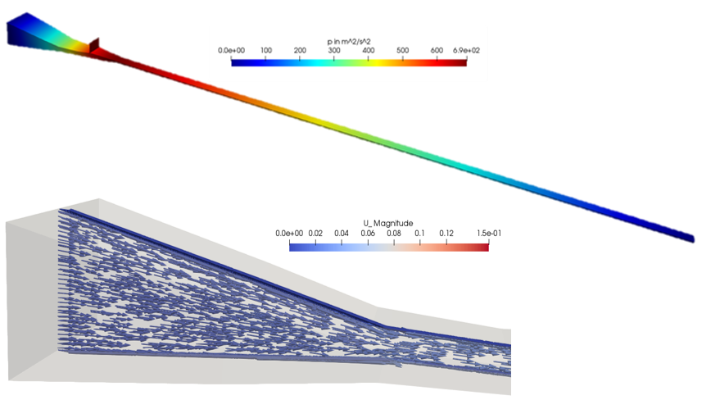

Ausgangssituation

- Auslegung von Extrusionswerkzeugen meist empirisch und/oder analytisch mit einfachen Fließgesetzen

- Hoher Zeit- und Kostenaufwand

- Einsatz von 3D-Strömungssimulation wenig verbreitet

Problemstellung

- Reduzierung des Druckverlustes im Extrusionswerkzeug

- Homogene Geschwindigkeitsverteilung am Werkzeugaustritt

- Anwendung akkurater Fließgesetze

Zielstellung/Lösungsweg

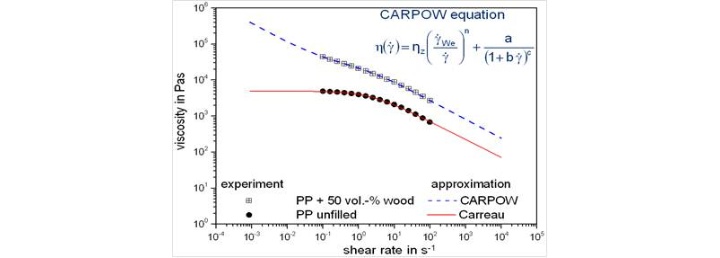

- Implementierung des am IKT entwickelten CARPOW-Ansatzes in OpenFOAM®

- 3D-Simulation von Extrusions-werkzeugen

- Beispiel: Radialwendelverteiler

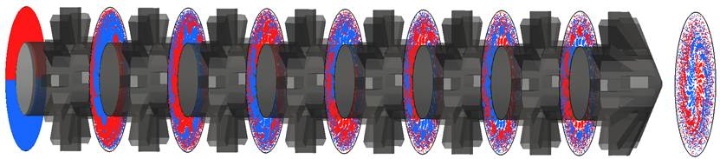

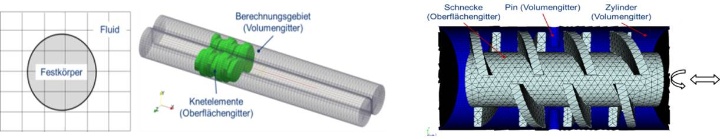

Ausgangssituation

- Ko-Kneter erfüllen höchste Mischanforderungen

- Prozessauslegung bislang durch Erfahrungswissen und anhand dem Trial- and Error-Prinzip

Zielstellung

- Besseres Prozessverständnis durch experimentelle Untersuchungen und numerische 3D-Simulationen

- Entwicklung eines zum Ko-Kneter passenden Modells sowie eines analytischen Simulationstools

Lösungsweg

- Umfassende Experimentelle Untersuchung der Arbeitsweise von Ko-Knetern

- Numerische 3D Simulation und analytische 1D Modellierung

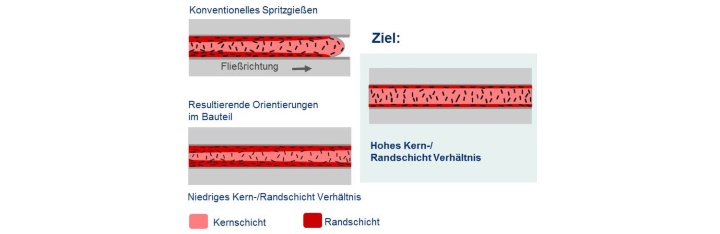

Spritzgießen

Ausgangssituation

- Spritzgegossene Kunststoffbauteile zeigen schlechte Wärmeleitfähigkeit in Dickenrichtung

- Potenziale der Zusatzstoffe werden bisher nicht vollständig genutzt

Problemstellung

- Hoher Anteil an kostenintensiven Zusatzstoffen nötig

- Hohe Fülldrücke und Werkzeug-temperaturen werden benötigt

Zielsetzung

- Kunststoffzusatzstoffe verbessern Fließverhalten

- Entwicklung einer Prozesstechnik zur Steigerung der Wärmeleitfähigkeit

- Vorhersage der Leitfähigkeit durch neue Werkstoffmodelle

Für dieses Forschungsprojekt suchen wir aktuell nach Projektpartnern.

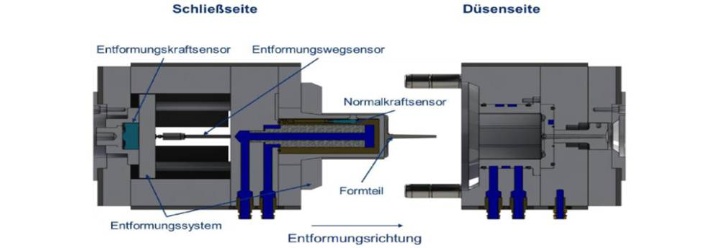

Ausgangssituation

- Zykluszeiten im Spritzgießprozess oft zu lang und basierend auf Erfahrungen

- Materialcharakterisierung im Labor, unabhängig vom eigentlichen Prozess

Zielstellung

- Werkstoff- und Additivcharakterisierung direkt im Spritzgießprozess, auch zur Prozessüberwachung

- Gewinnung neuartiger Parameter zur Erlangung eines zeitminimierten Zyklus

Lösungsweg

- Automatisierte Auswertung von Entformungskräften beim Auswerfen und daraus abgeleiteten Parametern

- Erforschung einer Korrelation zwischen Viskositätsdaten und Fließweglänge

- Verwendung dieser Entwicklungen zur Optimierung der Prozessparameter und/oder Additivierung

Ausgangssituation

- Wartungsintensive Befestigung von Schildern an Bäumen (bspw. mittels Nägeln)

- Alternativ hohe Kosten für Beschilderungen mit Pfosten und Fundament

Zielstellung

- Günstiges, variables und wartungsarmes Befestigungssystem von Schildern

- Entwicklung eines Werkstoffs und spezieller Prüfmethodiken, um die neuartigen Anforderungen zu erfüllen

Lösungsweg

- Intelligente Bauteilauslegung

- Entwicklung eines passenden Werkstoffs

- Entwicklung spezieller Prüfmethodiken, um bspw. das Mitwachsen am Baum zu simulieren

Ausgangssituation

- starker Trend zu Leichtbau in der Automobiltechnik

- Effizienz der Thermoplastverarbeitung auf endlosfaserverstärkte Thermoplaste übertragen

Problemstellung

- bislang hoher Energie- und Zeitaufwand für die Erwärmung von Halbzeugen

- mehrstufiger Prozessablauf mit hoher Anfälligkeit gegenüber Störungen

Zielstellung/Lösungsweg

- neues Heizkonzept für elektrisch leitfähige Halb-zeuge, z. B. CFK

- In-situ-Aufheizen während der Handhabung

Ausgangssituation

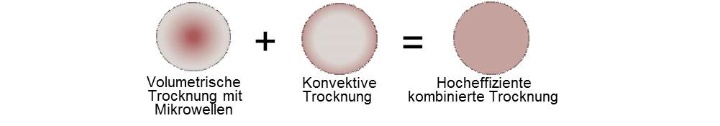

- beschränkte Effizienz von Heißlufttrocknern durch schlechten Wärme- und Stofftransport in Kunststoffen

- thermisch-oxidativer Abbau durch lange Trocknungszeiten

- hoher Energieverbrauch

Zielstellung

- Verminderung von thermischem und oxidativem Abbau

- Verbesserung der Energieeffizienz und Verkürzung der Trocknungszeiten

Lösungsweg

- Mikrowellen zur schnellen volumetrischen Erwärmung

- schnellerer Stofftransport durch höheres Dampfdruckgefälle

- Nutzung sich ergänzender Trocknungsmechanismen für effiziente und schnelle Trocknung

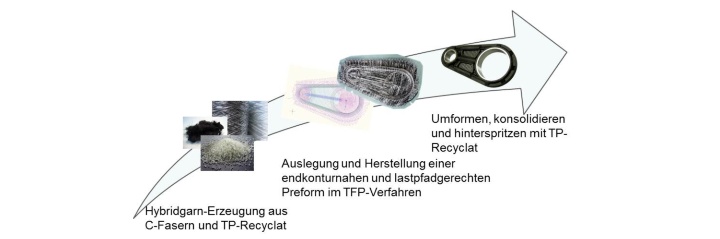

Ausgangssituation

- Potenzial für die Auslegung und Gestaltung von ressourcen- & energieeffizienten Leichtbaustrukturen

- Recyclingmöglichkeiten durch thermoplastische Matrix

Problemstellung

- Fertigung von Strukturbauteilen in großserienähnlichen Stückzahlen

- Rückführung der Werkstoffe in den Stoffkreislauf

Zielsetzung

- Möglichst hoher Anteil an rezyklierten Fasern und rezykliertem Matrixmaterial

- Vergleichbare mechanische Eigenschaften

Thermoformen

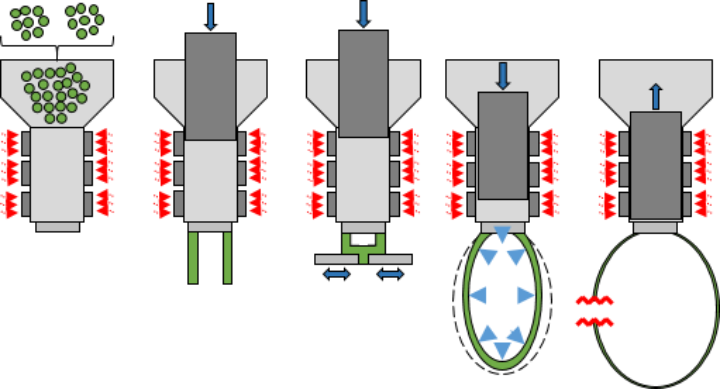

Ausgangssituation

- Rezyklate weisen durch die bereits durchlaufene Verarbeitung und den Lebenszyklus des Produkts meist veränderte Eigenschaften im Vergleich zu Neumaterialien auf.

- Bei der Verarbeitung oder Weiterverarbeitung von Rezyklaten kommt es sehr oft zu Problemen, welche auf die veränderten Werkstoffeigenschaften zurückzuführen sind.

Zielstellung

Aufbau einer Prüfmethode zur Ermittlung der Rezyklateigenschaften in Dehnung bzw. unter Dehndeformation in Abhängigkeit von der Zeit und der Temperatur für Anwendungen wie das Thermoformern, Blasformen oder Folienblasen.

Lösungsweg

Entwicklung eines Messaufbaus zur Ermittlung der Dehneigenschaften von Rezyklaten mit folgenden Funktionen:

- Definiertes Aufschmelzen des Werkstoffs

- Extrusion eines Schmelzeschlauchs, welcher mittels Druckluft aufgeblasen wird.

- Ermittlung der Dehneigenschaften mittels digitaler Bildkorrelation.

Ausgangssituation

- PP-Thermoformfolien werden in der Verpackungsindustrie in Großen Mengen eingesetzt, während biobasierte und bioabbaubare Thermoformfolien, beispielsweise aus PLA, aufgrund ihrer aufwendigen Verarbeitbarkeit aktuell noch eine untergeordnete Rolle spielen.

Problemstellung

- Schlechte Verarbeitbarkeit von Biokunststoffen beim Thermoformen und ungünstige mechanische Produkteigenschaften

Lösungsweg

- Entwicklung von Modifiern, um den Energieaufwand für das Thermoformen zu optimieren.

- Reduktion der Wanddicke und somit des Materialverbrauchs

- Entwicklung von Modifiern für Biokunststoffe

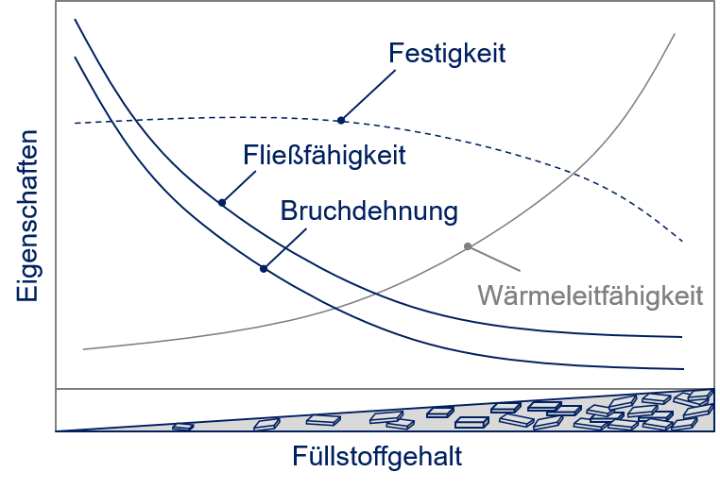

Ausgangssituation

Im Zuge der kontinuierlichen Weiterentwicklung von Maschinentechnik und Halbzeugen können immer wieder neue Anwendungsgebiete für das Thermoformen erschlossen werden.

Problemstellung

Das Thermoformen von wärmeleitfähigen Kunststoffen bietet das Potenzial eine Vielzahl aktueller Produktvarianten durch kostengünstigere Thermoformbauteile zu ersetzen.

Lösungsweg

Am IKT wird der Einfluss verschiedener Füllstoff- und Matrixsysteme auf die Wärmeleitfähigkeit und Umformbarkeit von Thermoformhalbzeugen untersucht. Hierzu stehen dem IKT verschiedene Charakterisierungsmethoden zur Verfügung.

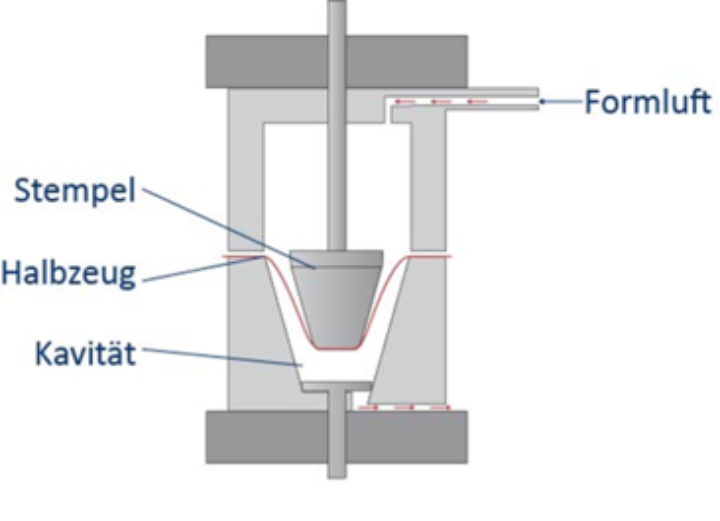

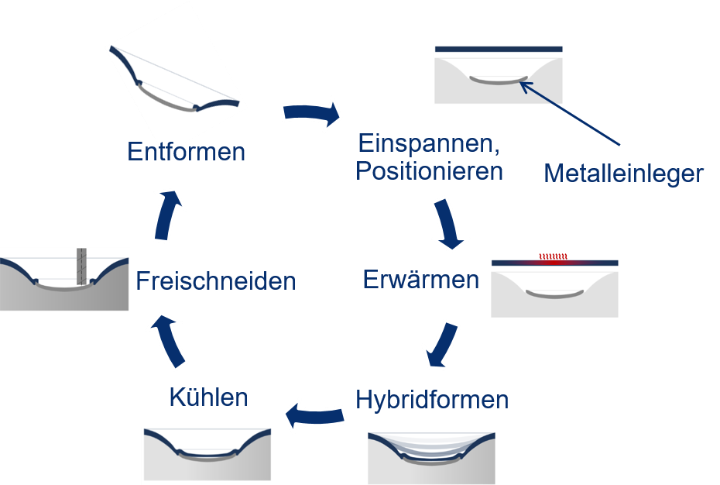

Ausgangssituation

Das Thermoformen ermöglicht die wirtschaftliche Herstellung von flächigen, technischen Bauteilen. Für die Herstellung von Gehäusebauteilen mit Abwärmefunktion ist das Thermoformen jedoch zum aktuellen Stand der Technik nicht einsetzbar, da die Standardthermoformhalbzeuge über keine ausreichende Abwärmeeigenschaft verfügen.

Problemstellung

Realisierung kostengünstiger Gehäusebauteile mit Abwärmefunktion und Entwicklung eines Hybridthermoformprozesses zur Herstellung von Metall-Kunststoff-Hybridbauteilen im Thermoform-prozess

Lösungsweg

Ganzheitliche Entwicklung des Hybridthermoformens von der Halbzeugherstellung bis hin zur Thermoformverarbeitung und Bauteilprüfung

Ausgangssituation

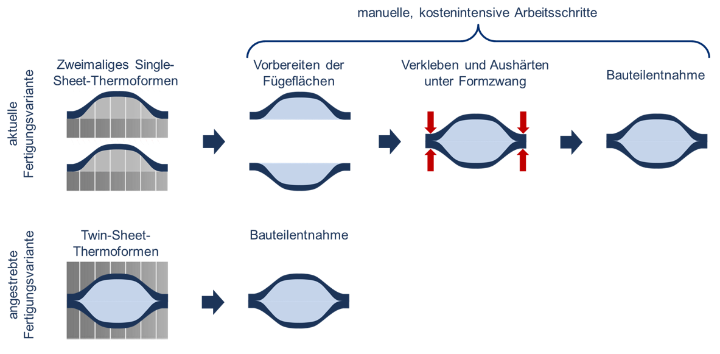

Das Twin-Sheet-Thermoformen ermöglicht die ressourceneffiziente Herstellung von behälterartigen Thermoformbauteilen ohne zusätzliche Arbeitsschritte. Dieses Verfahren ist auch bei eher geringen Stückzahlen sehr kostengünstig, wodurch auch kleine Losgrößen wirtschaftlich hergestellt werden können.

Problemstellung

Zum aktuellen Stand der Technik ist es beim Twin-Sheet-Verfahren jedoch nicht möglich, hochtransparente Bauteile herzustellen.

Lösungsweg

Ganzheitliche Entwicklung und Modellierung einer neuartigen Fertigungsvariante zur Herstellung hochtransparenter Twin-Sheet- Thermoformbauteile.

Ausgangssituation

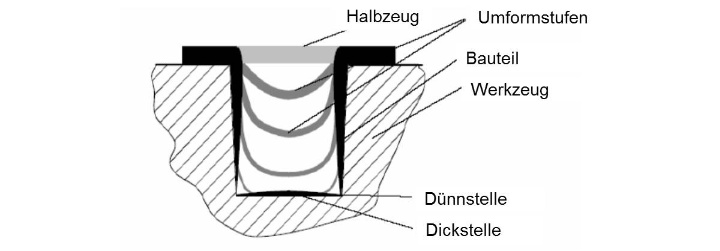

Herausforderung beim Thermoformen ist die Steuerung der Wanddickenverteilung des herzustellenden Bauteils.

Problemstellung

Extreme Materialausdünnung an Ecken, Kanten und Rundungen kann zum Ausschuss führen.

Lösungsweg

Das IKT entwickelt eine Aufheizstrategie mit einem speziellem Strahlerelement („Konturstrahler“), mit dem eine deutlich größere Auflösung bei der Erstellung von Temperaturprofilen ermöglicht werden soll als bisher alleine mittels konventioneller Strahlungserwärmung machbar. In Folge soll die temperaturabhängige Verstreckung gezielt verbessert werden können.

Pultrusion

Ausgangssituation

- zunehmende Bedeutung endlosfaser- oder gewebeverstärkter Thermoplaste

- bisher häufig plattenförmige Halbzeuge --> „Organoblech“

- hochfaserhaltige Profile für hochbelastete Leichtbaustrukturen

- Herstellung von faserverstärkten thermoplastischen Vollprofilen

Problemstellung

- Durchtränkung und Benetzung der Fasergewebe mit viskoser Thermoplastmatrix schwierig

- Fließweg im Vergleich zu niedrigviskosen Monomeren von Duromeren stark begrenzt

- Keine Großserienproduktion

- Kein integrierter Flammschutz für thermoplastische Matrix auf dem Markt bisher erhältlich

- Keine faserverstärkten Rohrprofile mit thermoplastischer Matrix erhältlich

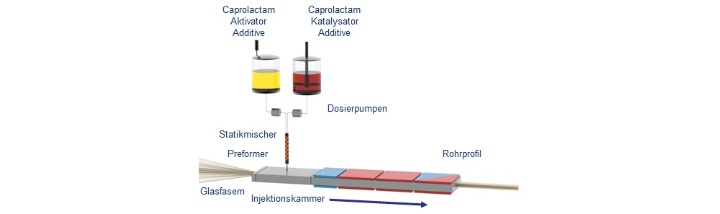

Lösungsweg

- kontinuierliche anionische Polymerisation von PA6

- niedrigviskose Monomere: einfache Faser-Durchtränkung

- Reaktion im Werkzeug zu einer thermoplastischen Matrix

- Herstellung von faserverstärkten thermoplatischen Rohren auf einer neuartigen Pultrusionslinie

Ausgangssituation

- Herstellung von endlosfaserverstärkten, Thermoplastprofilen mittels reaktiver In-Situ-Pultrusion

- Nutzung von niederviskosen monomeren Edukten zur Faserinfiltration, ähnlich der duromeren Pultrusion

- Hoher Aufwand der Versuchsdurchführung

- Bei Geometrieänderungen ist Herstellung teurer Werkzeuge notwendig

Problemstellung

- Infiltration der Fasern durch thermoplastisches Matrixsystem sowie Einfluss von Prozessparametern bisher nicht ausreichend verstanden

- Bisher kein geeigneter Modellierungsansatz, der eine ganzheitliche Analyse des Prozesses auf mikro-, meso- und makroskopischer Ebene erlaubt

Lösungsweg

- Entwicklung eines neuartigen und skalenübergreifenden Modellierungsansatzes

- Berücksichtigung der Reaktionskinetik der monomeren Ausgangsstoffe und der Prozessparameter

- Vorhersage der Faserinfiltration für eine effiziente Prozessauslegung

Ausgangssituation

- Zurrstangen (englisch: lashing rods) für Containerschiffe bestehen derzeit aus Vollmetall und haben dadurch sehr hohes Gewicht

- Erhöhter Kraftstoffbedarf durch schwere Ladungssicherung

- Hohes Risiko für Hafenarbeiter beim Laschen

Problemstellung

- Hohe Belastungen in verschiedenen Richtungen aufgrund von Wellengang und Schiffsbewegungen

- Zurrstangen unterliegen harten mechanischen Einsatz- und Witterungsbedingungen

Zielstellung

- Entwicklung eines hybriden Bauteils aus Metall für die Lasteinleitung und in-situ-pultrudierten Profilen, um Leichtbau-Aspekt auszunutzen

- Nutzung der thermoplastischen Matrix zur Entwicklung einer neuartigen, großserientauglichen Verbindungstechnik inklusive zerstörungsfreier Prüfung zur Qualitätssicherung

Rheologie

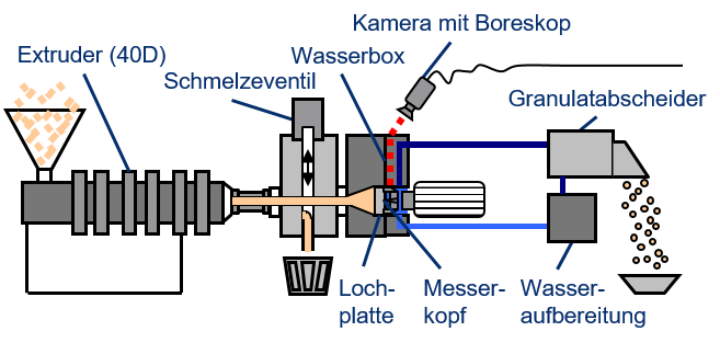

Ausgangssituation

- Die Schäumbarkeit von treibmittelbeladenen Kunststoffen hängt stark vom Treibmittel, den Dehneigenschaften und den Betriebsparametern des Extrusionsprozesses ab.

- Aktuell ist es nicht möglich die auftretenden Dehneigenschaften in der Gasblase zu ermitteln, daher erfolgt die Beschreibung der Blasen- und Schaumstrukturbildung rein qualitativ.

- Kunststoffe können daher nicht gezielt für Schaumanwendungen modifiziert werden.

Zielstellung

Entwicklung eines neuen physikalisch und rheologisch basierten Simulationsmodells zur besseren Vorhersagbarkeit und Analyse der Blasenbildung in treibmittelbeladenen Kunststoffen.

Lösungsweg

- Erfassung der Dehneigenschaften von treibmittelbeladenen Kunststoffen am Düsenaustritt in der Unterwasser-granulierung mittels einer Kamera.

- Integration der ermittelten Dehn-eigenschaften in ein Simulationsmodell zur quantitativen Beschreibung der Blasen- und Schaumstrukturbildung.

Ausgangssituation

- Vermehrter Einsatz von hochgefüllten Polymeren in der Industrie

- Bisherige Viskositätsmodelle weisen Approximationsfehler auf

Problemstellung

- Strömungssimulation und Werkzeugauslegung von gefüllten Polymeren oft fehlerhaft

- Berücksichtigung von kleinen Schergeschwindigkeiten wird oft vernachlässigt

Zielsetzung

- Entwicklung eines Viskositätsmodells mit physikalisch erklärbaren Parametern

- Quantifizierung der Netzwerkstruktur durch die fraktale Dimension im Modell

- Ausbildung von Netzwerkstrukturen in Abhängigkeit von der Deformation

Ausgangssituation

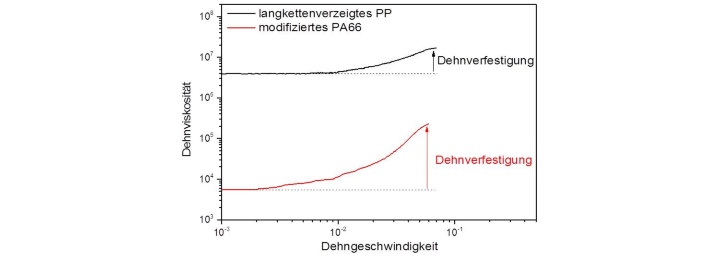

- Vermehrter Einsatz von PA66 im Blasformen und Thermoformen erwünscht

Problemstellung

- Viskosität der PA66-Schmelze in der Regel zu niedrig

- Prozessfähigkeit von kommerziellen Materialien schwer handhabbar

Zielsetzung

- Entwicklung von PA66-Schmelzen, welche ohne Strahlenvernetzung ein dehnfestigendes Fließverhalten zeigen

Ansprechpartner

Dominik Müller

M.Sc.Abteilungsleiter Verarbeitungstechnik